|

|

|

|

|

|

|

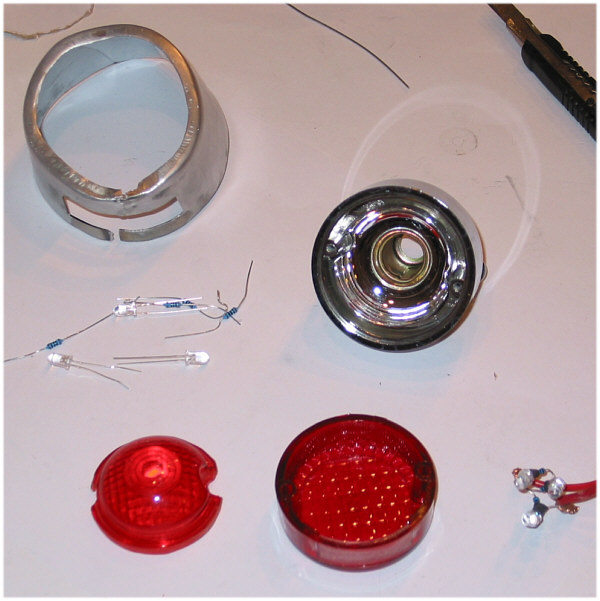

So ein Original Eber Rücklicht hätte ich gerne.

Allerdings mit einem modernen Glas das man sieht ( Beleuchtung ) und ein Bremslicht integriert hat. |

|

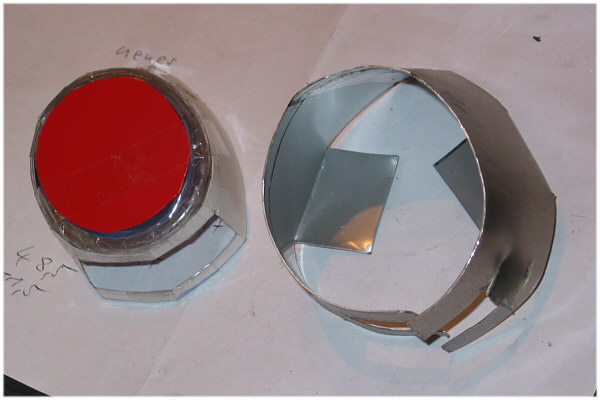

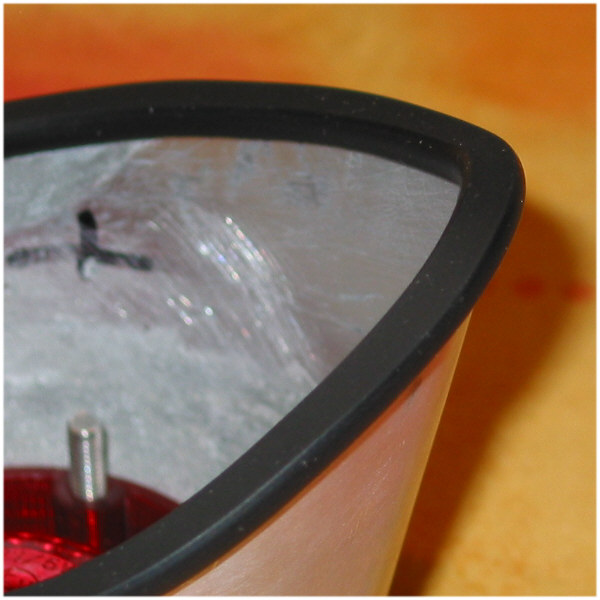

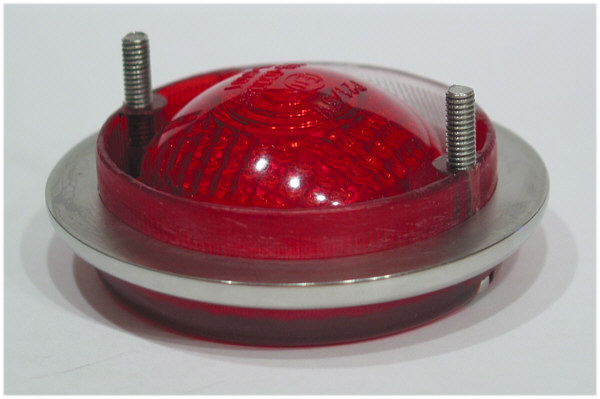

Ich könnte mir z. Bsp. vorstellen

das Glas dieses Rücklichtes mit den Innenteilen und LED´s als Lichtquelle in ein Ebergehäuse umzubauen. Abstand der Befestigungsbolzen 50 mm.

Und ein Edelstahlring über den Rand,

Dann hätte ich ein anständiges

|

|

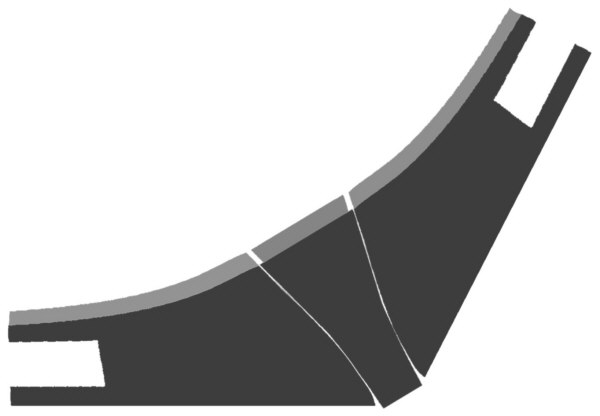

Seitenansicht Original. |

|

Draufsicht. |

|

Von hinten.

Anscheinend keine besonders gute Beleuchtung. |

|

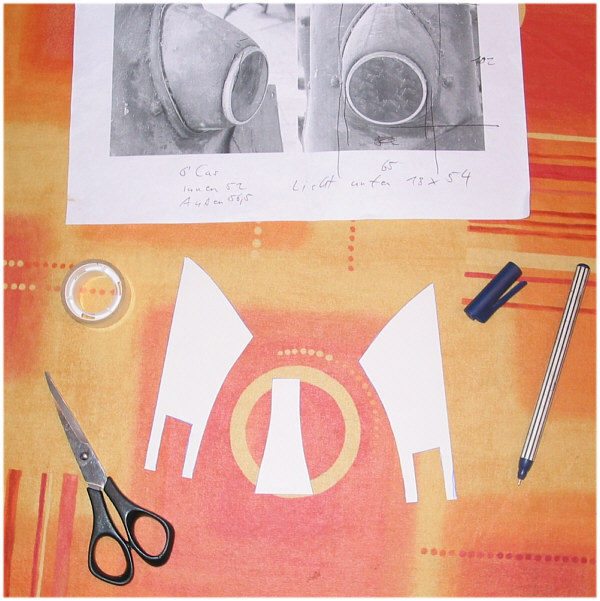

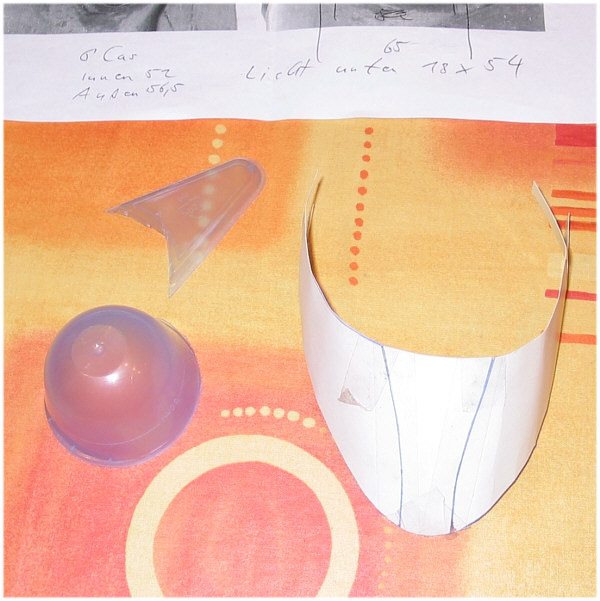

An einer alten unrestaurierten R25/2

Schablonen aus Karton erstellt und alle Maße genommen. |

|

Die Schablonen symetrisch ausgeschnitten. |

|

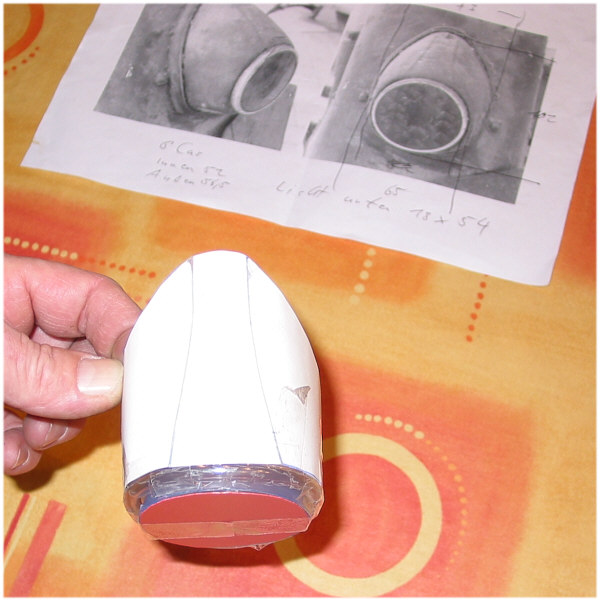

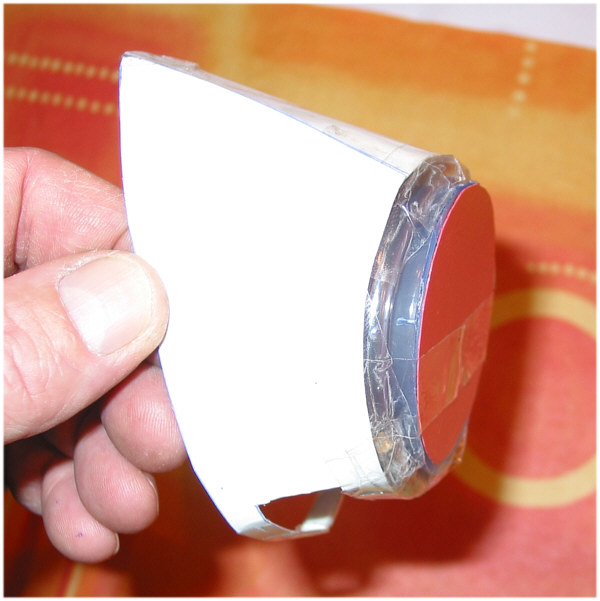

Und zusammengeklebt.

Ein Meßbecher 52 mm

|

|

Evtl. läßt sich das ganze dann

aus Alublech zusammenlöten / schweißen. |

|

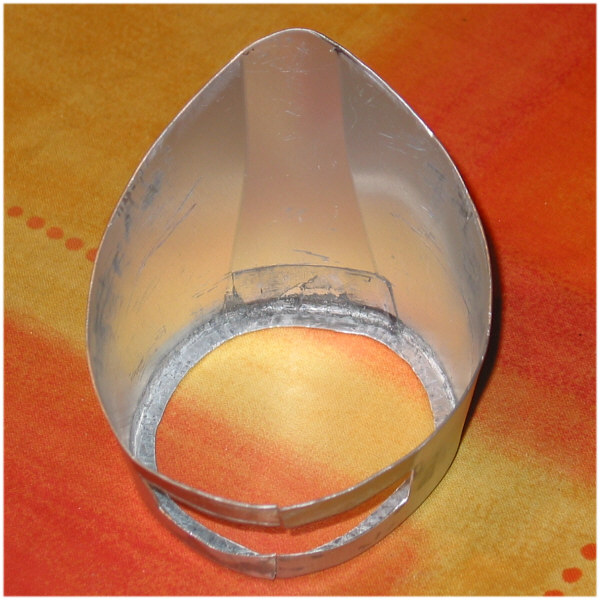

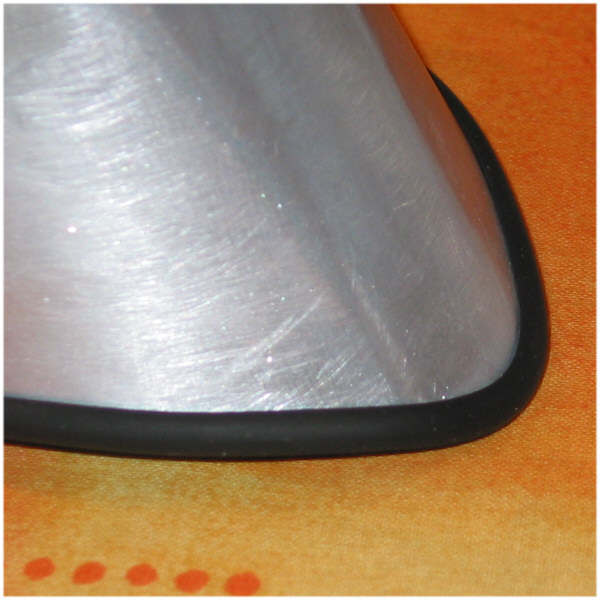

Ein Gummischlauch als Rundung eingeklebt. |

|

So kommt das ganze dem Original

schon recht nahe. |

|

Oben die Verstärkung

ist nicht so gut zu erkennen. |

|

Die Grundplatte für die Leuchten

werde ich auch selbst herstellen. |

|

Das Modell. |

|

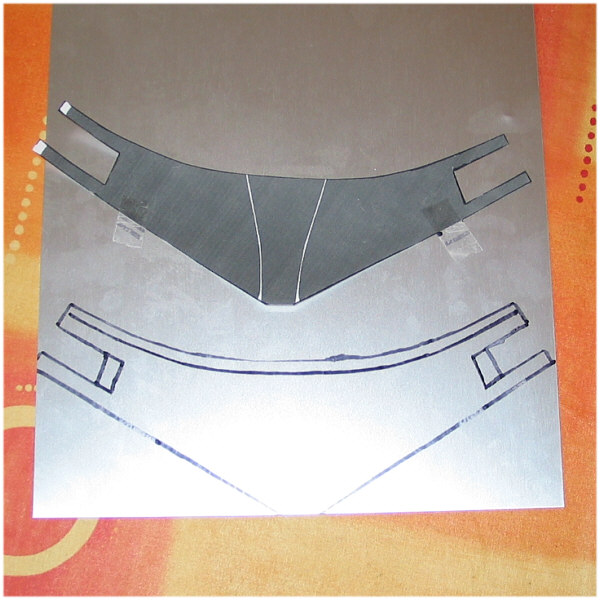

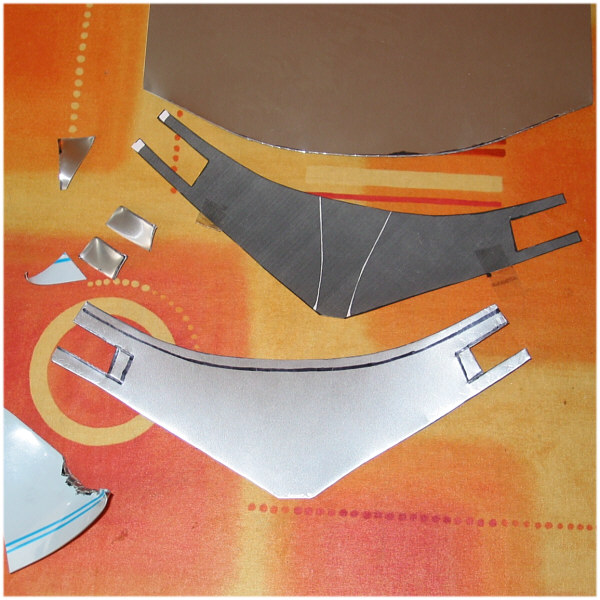

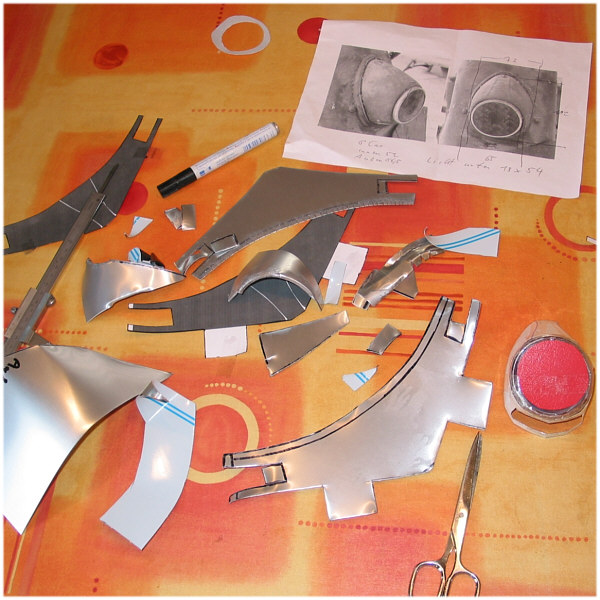

Nach einigen versuchen habe ich

eine neue Schablone ( am Stück ) erstellt. |

|

Schablone auf 0,5 mm Alublech übertragen.

Hier noch der erste Prototyp. |

|

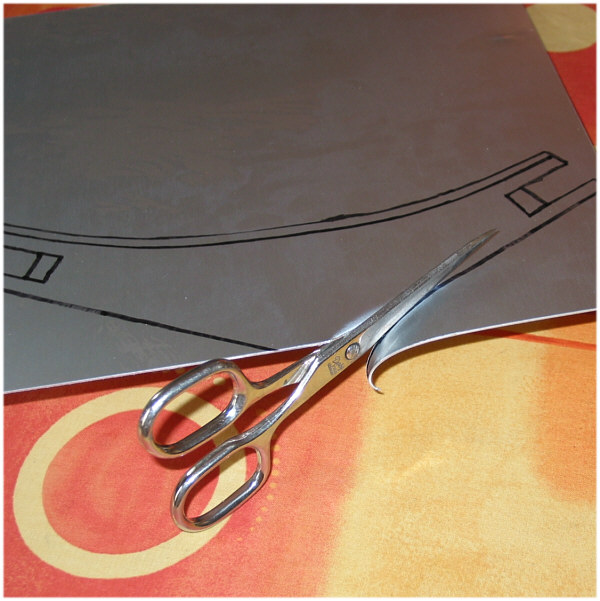

Mit einer guten Haushaltsschere ausgeschnitten. |

|

Teilweise ziemlich kraftaufwendig.

Eine kleine Blechschere ist sicher besser

|

|

Fertig ausgeschnitten. |

|

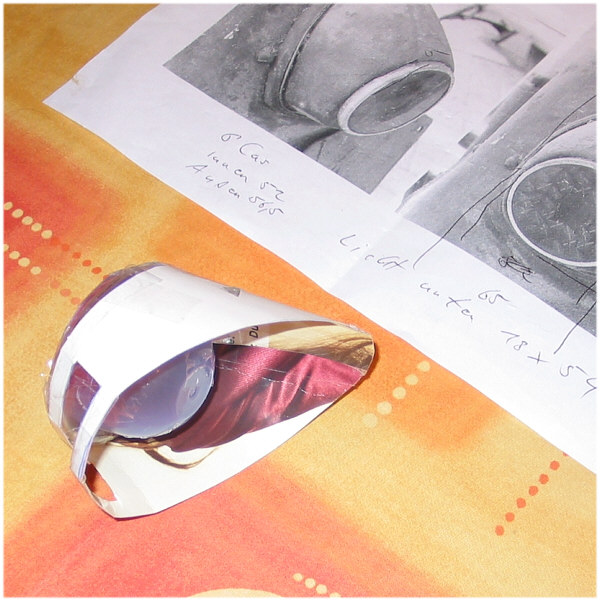

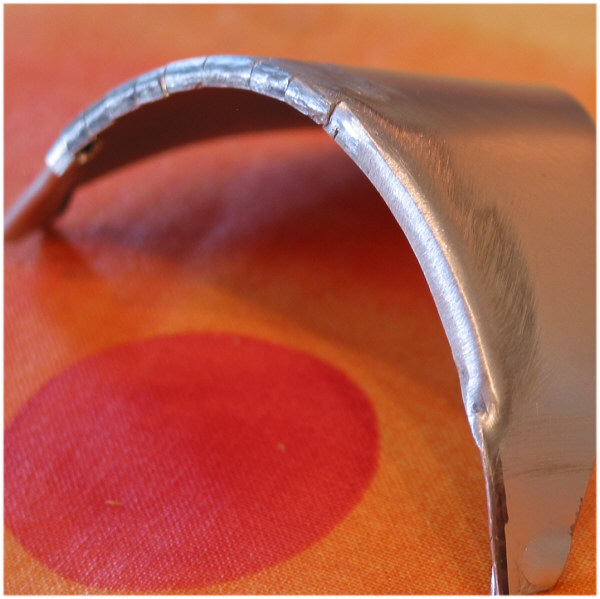

Getestet wie sich die Ränder biegen lassen.

Wenn sie ganz kurz umgebogen werden

Vorteil : Kein Auffüllen ( spachteln / löten ) nötig. |

|

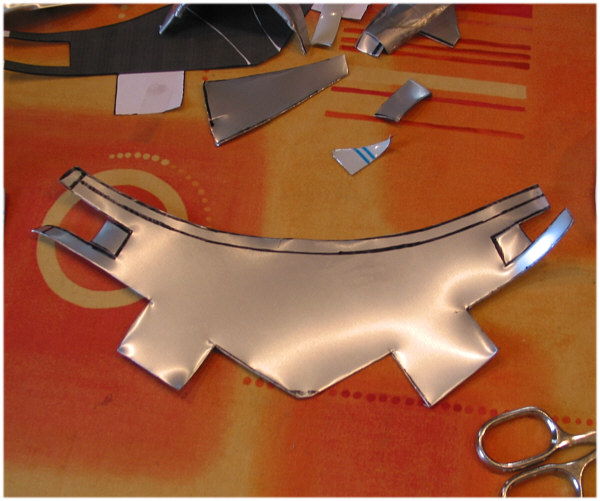

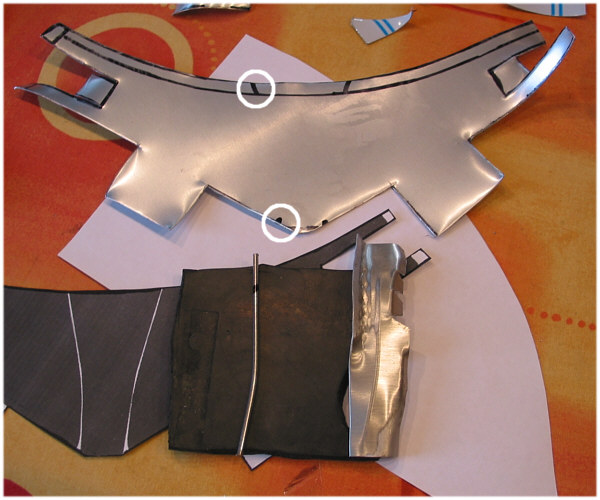

Prototyp 2 ausgeschnitten,

oben liegt der erste Typ mit vielen kleinen Einschnitten zum biegen. |

|

2. Prototyp. Die Laschen unten kommen noch weg. |

|

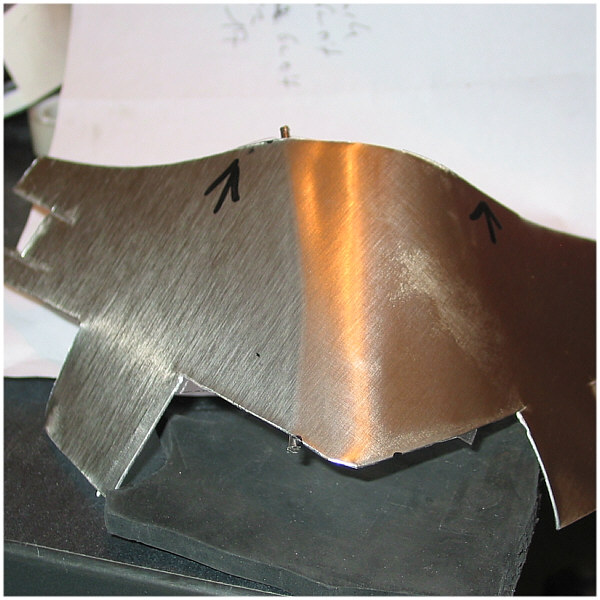

Die zwei Verstärkungen ( Kanten ) in der Mitte

sollen nachgebildet werden. |

|

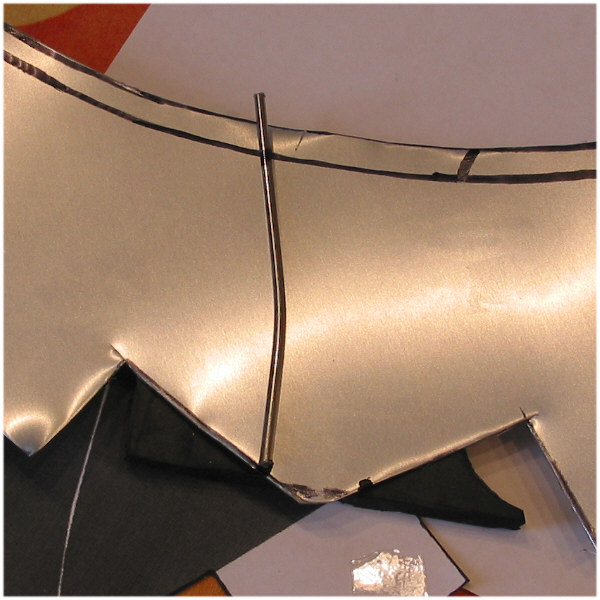

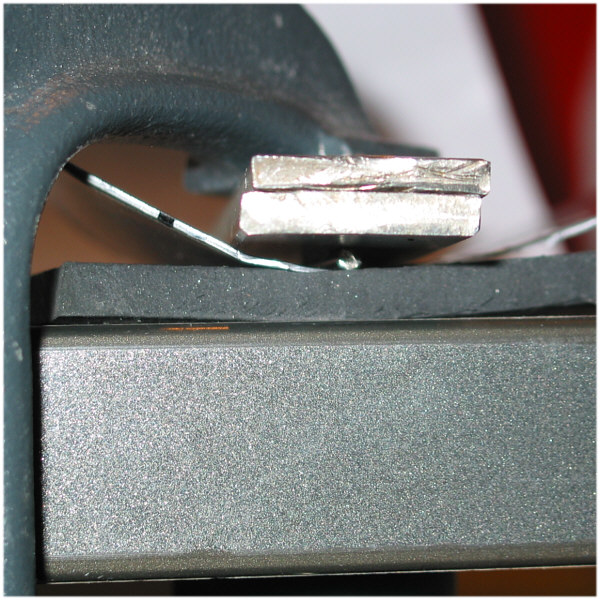

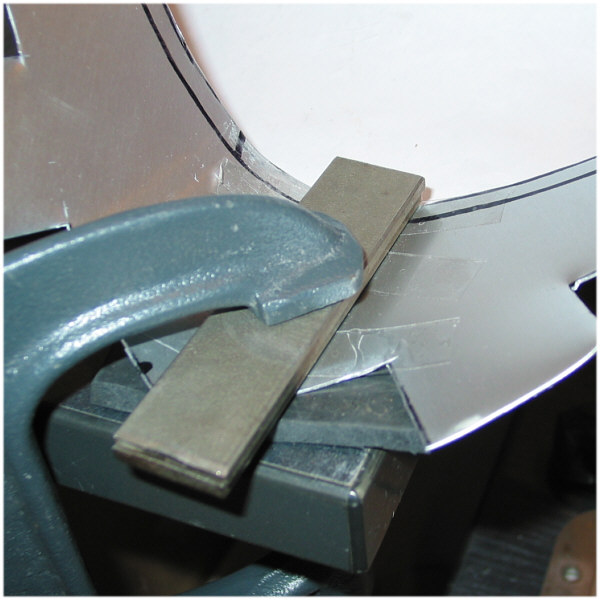

Dazu wird das dünne Blech

mit einem 2 mm Draht und einer dicken Gummiunterlage gepreßt / geformt. |

|

Draht wird so aufgelegt

und mit Tesaband fixiert. |

|

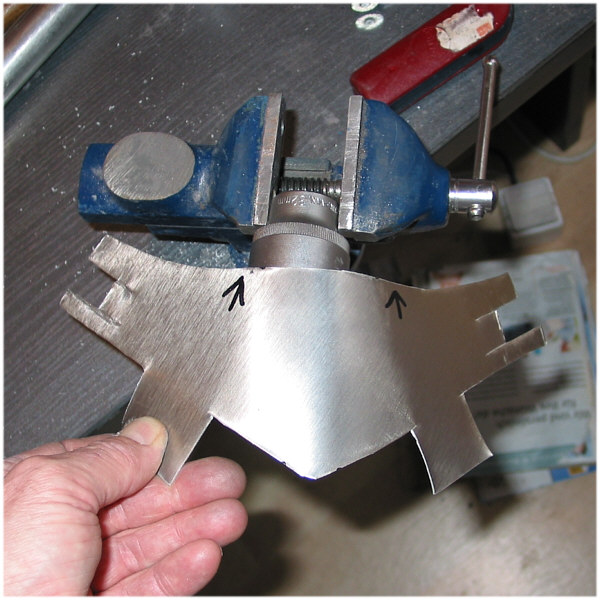

Zuerst wird noch die Biegung

des Mittelteils gebogen. |

|

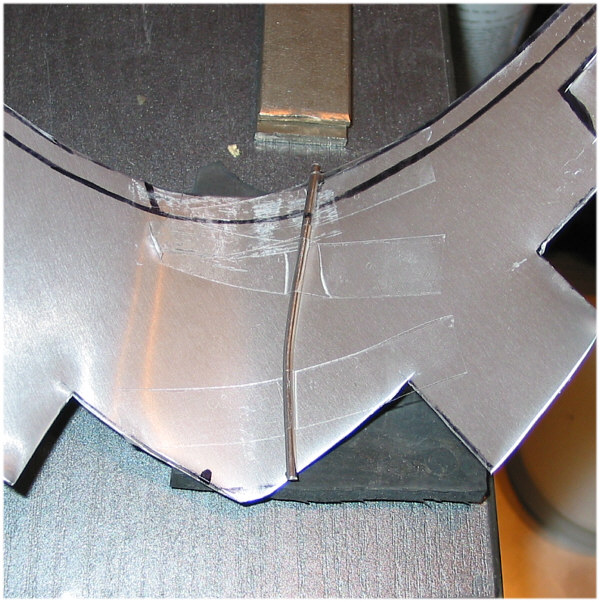

Draht aufgelegt und fixiert. |

|

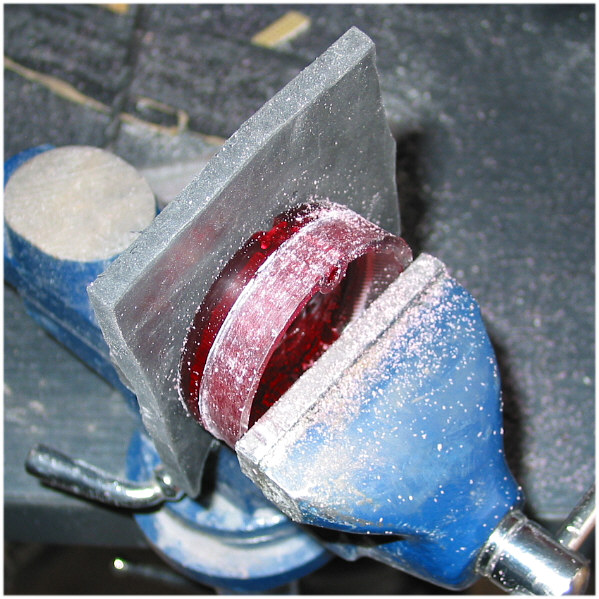

Mit einer Schraubzwinge wird der Draht

auf das Alublech mit der dicken Gummiunterlage gedrückt. |

|

So entsteht eine sichtbare Abkantung. |

|

Und die andere Seite auch noch. |

|

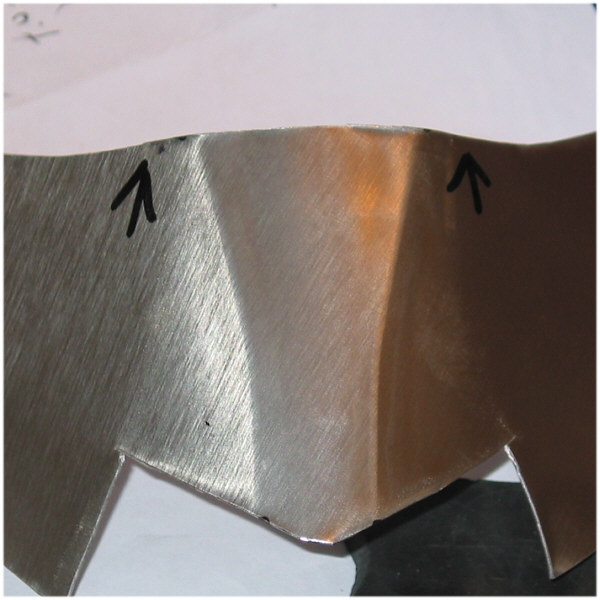

Die "Kanten". |

|

Rechts das neue Aluteil fertig gebogen. |

|

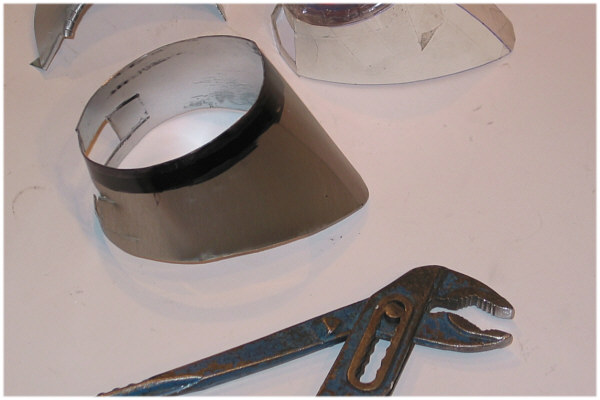

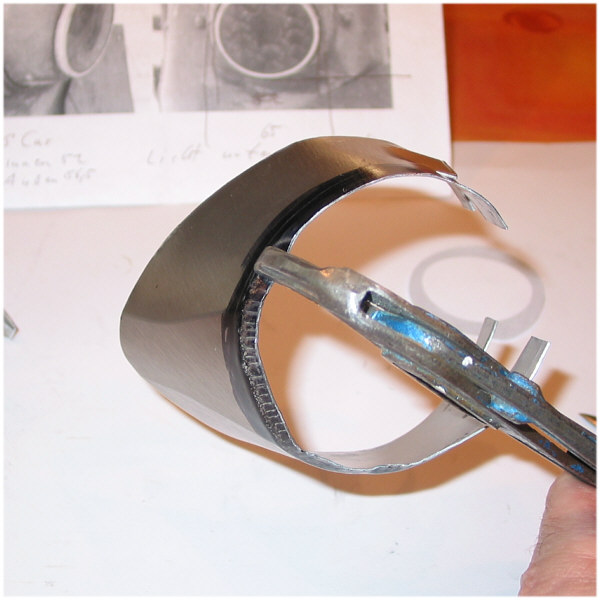

Um die Kanten umzulegen habe ich

eine alte Rohrzange so abgeschliffen / abgerundet, daß keine scharfen Kanten entstehen und keine Abdrücke im weichen Alu. |

|

Am Aluteil die Abkantung angezeichnet. |

|

Und in kleinen Schritten

mit der Rohrzange gebogen. Hierbei bei mehreren Durchgängen

|

|

Fertig gebogen und angefangen zu egalisieren. |

|

Oberfläche wird einigermaßen eben. |

|

Da wird noch gespachtelt. |

|

Für´s erste mal nicht schlecht. |

|

Innenansicht. |

|

Unten muß ich noch etwas anpassen

damit die Abstände rundum stimmen. |

|

Ansonsten ganz gut. |

|

Man darf ruhig sehen

das es selbst gemacht ist ;-) |

|

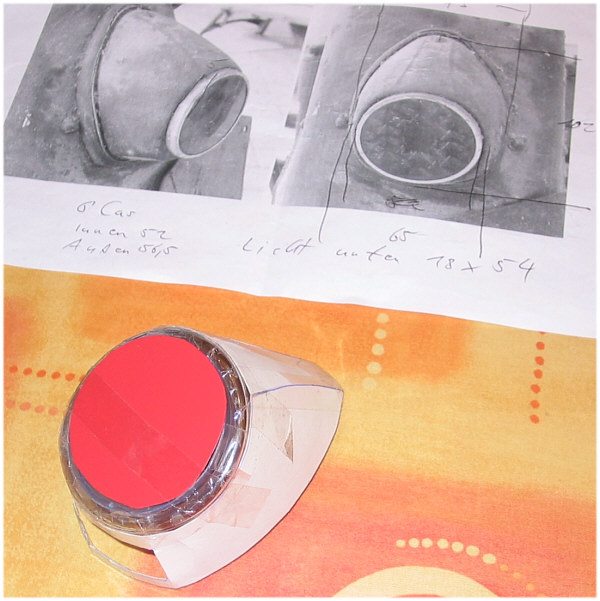

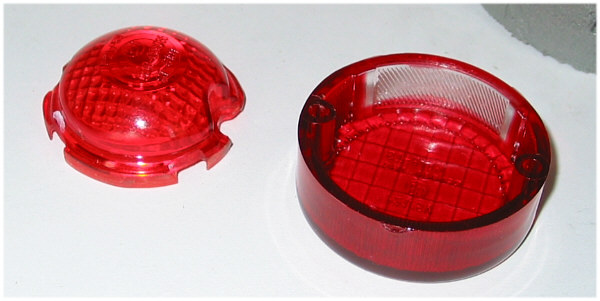

Ich habe schon ein Rücklichtglas

von einem Sparto Rücklicht gekauft. Leider paßt dies nicht, ich werde es aber trotzdem brauchen können ;-) |

|

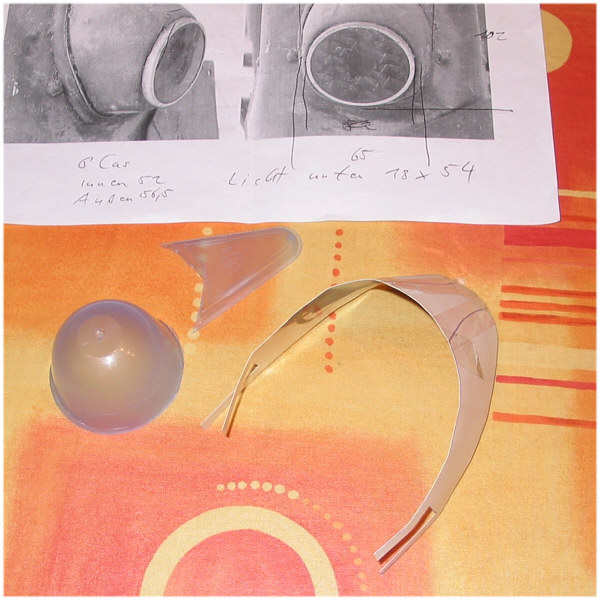

Von diesem Mini Rücklicht werde ich das Glas nutzen. |

|

Dieses Glas wird für "Außen" benutzt. |

|

Meine Versuche haben gezeigt,

daß das Licht der Hochleistungs LED´s zu stark gebündelt ist und als helle Lichtpunkte durch das Glas scheint. Das Licht muß stärker zertreut werden. Dazu nutze ich das Sparto Glas,

|

|

Größe des Sparto Glases durch abschleifen anpassen. |

|

Und einsetzen. |

|

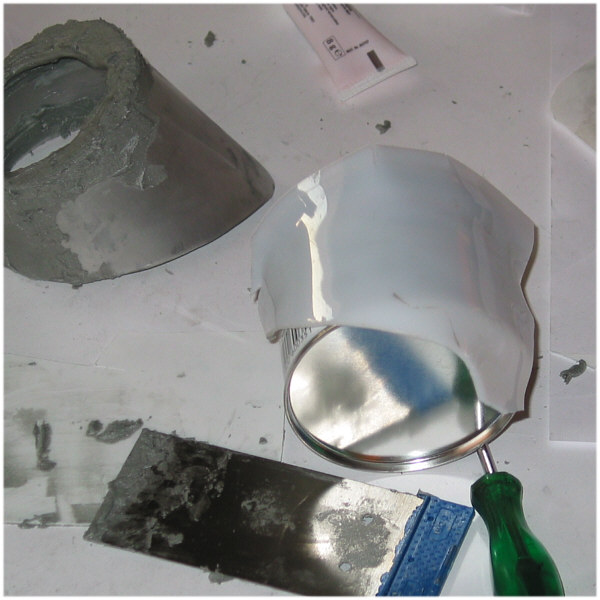

Rücklicht wird mit Aluspachtel gespachtelt. |

|

Eben geschliffen. |

|

Kanten geschliffen. |

|

Schon gleichmäßiger als vorher. |

|

Rundung für das Glas geschliffen. |

|

Paßt.

Muß noch mit Feinspachtel bearbeitet werden

|

|

Mal sehn, ob da noch ein 3-5 mm hoher

polierter Edelstahlring um das Rücklicht kommt. |

|

Oberfläche ist jetzt plan. |

|

Lichtaustritt für die Nummernschildbeleuchtung

wird noch angepaßt. |

|

Evtl. kommt da ein Milchglas rein.

Dieses Glas wird oft für Lichtschaukästen benutzt

Es ist hart und spröde,

Zudem kann es gut gesägt, gefeilt und geschliffen werden.

Hier wurde das Glas im Toaster erwärmt

|

|

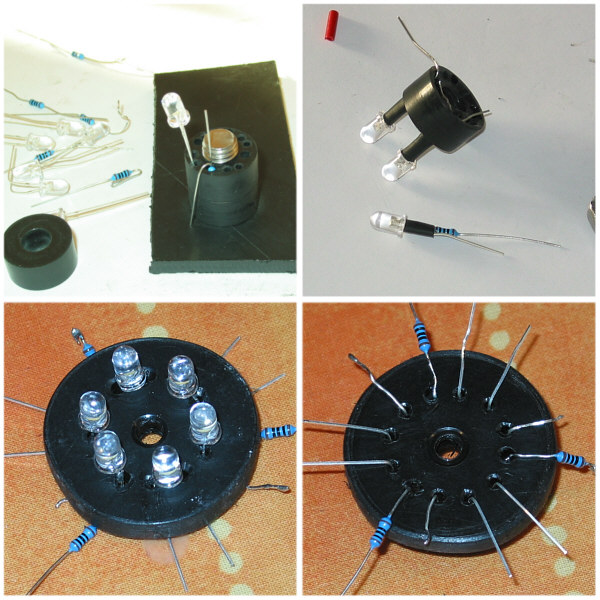

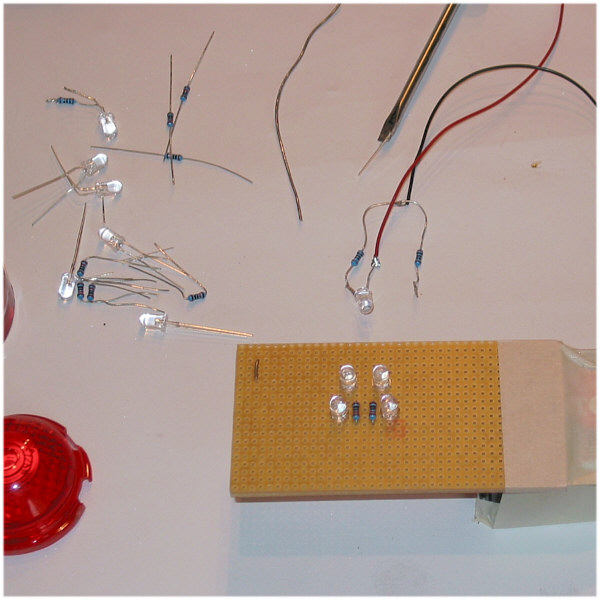

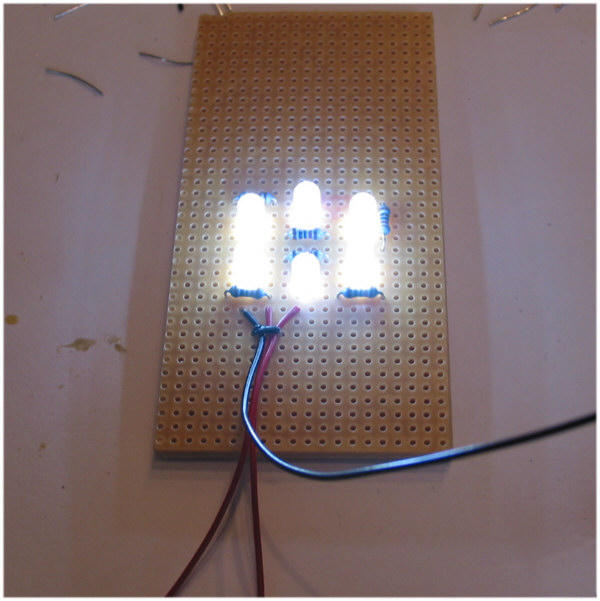

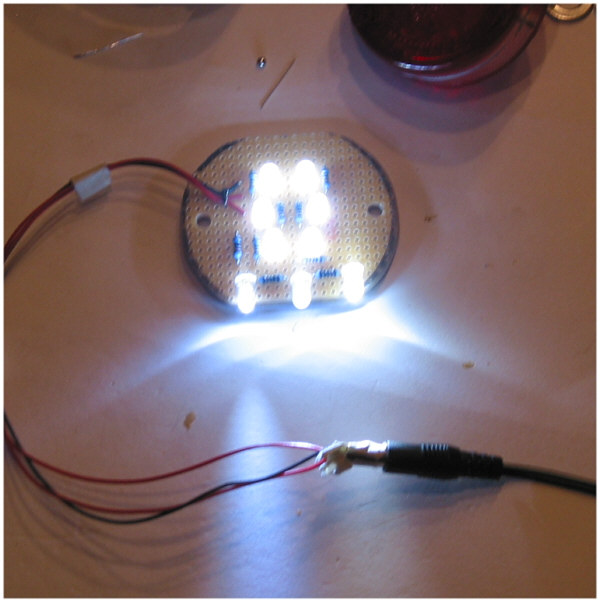

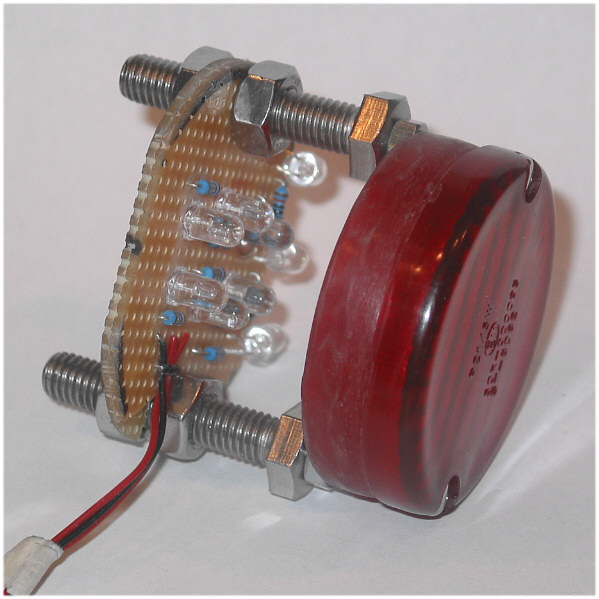

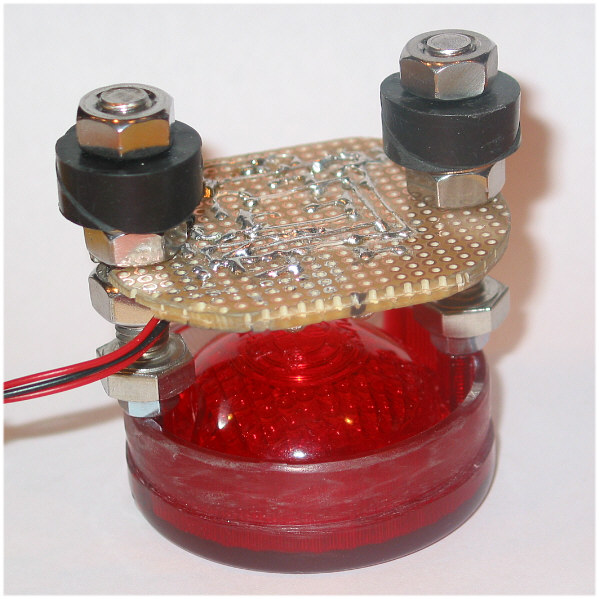

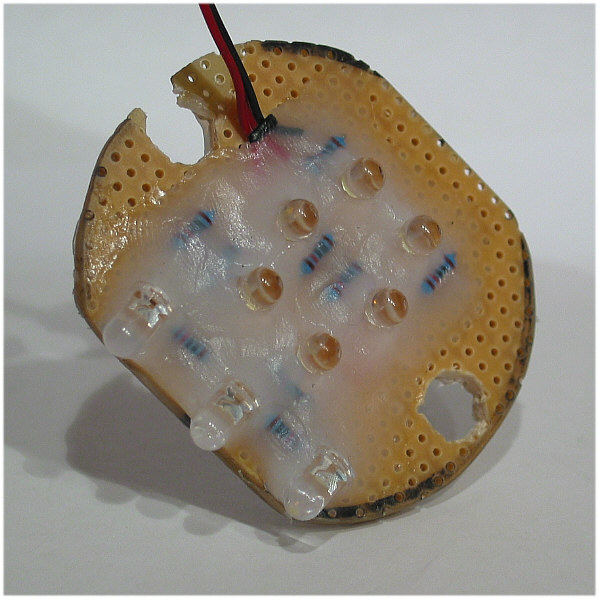

Erste Prototypen für die Beleuchtung

|

|

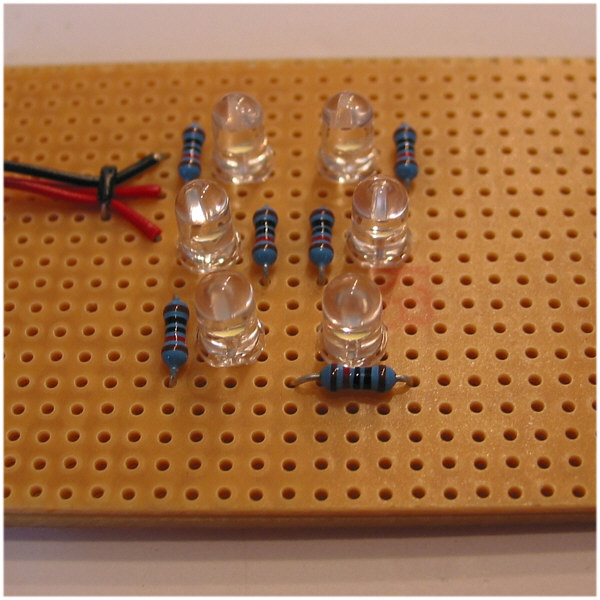

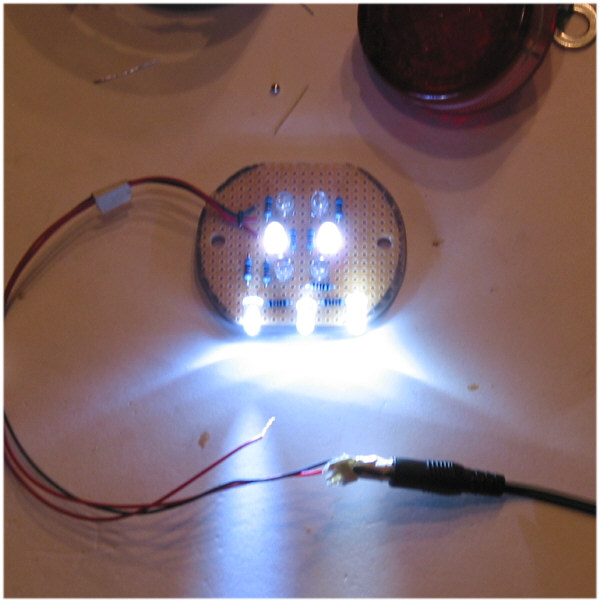

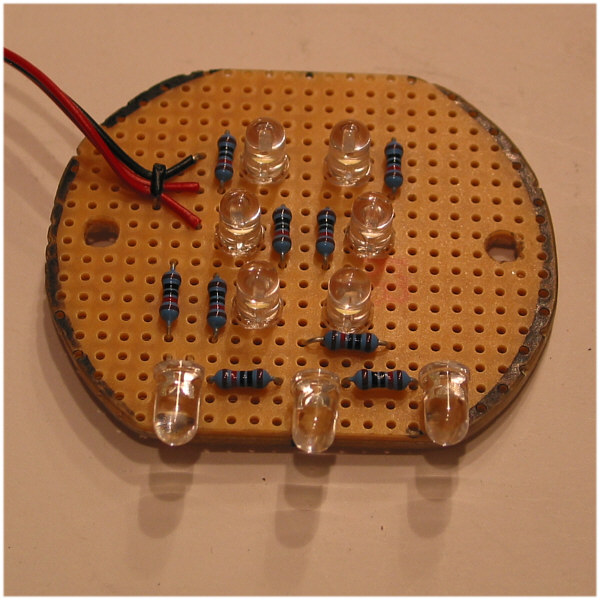

Die Beleuchtung wird nun

auf einer Platine aufgebaut. Zur Verstärkung habe ich zwei Platinen aufeinandergelegt. Ich benutze Hochleistungs LED´s mit

Für die LED´s ist jeweils immer ein Vorwiderstand nötig,

Die Ohmwerte für die Widerstände lassen sich berechnen,

|

|

LED´s für Schlußlicht ( 2 LED´s mitte )

und Bremslicht ( 4 LED´s obden und unten ) mit Widerständen. |

|

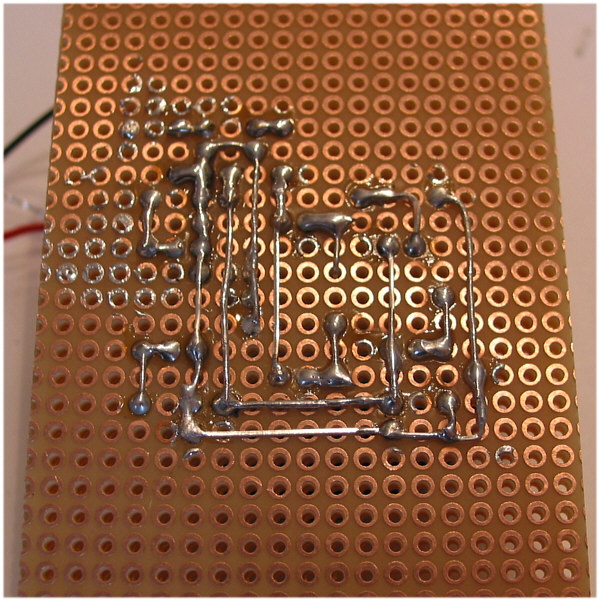

Die Verdrahtung hab ich selbst gemacht.

Die LED´s haben eine Anode ( + ) und eine Kathode ( - )

Die langen Anschlußfahnen sind die Anode. Es gibt auch noch

Die Widerstände werden in Reihe geschaltet,

Für jede LED einen Widerstand benutzen. |

|

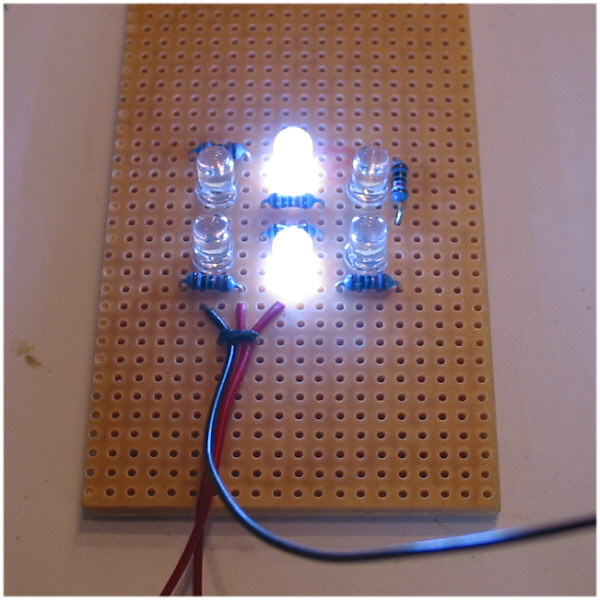

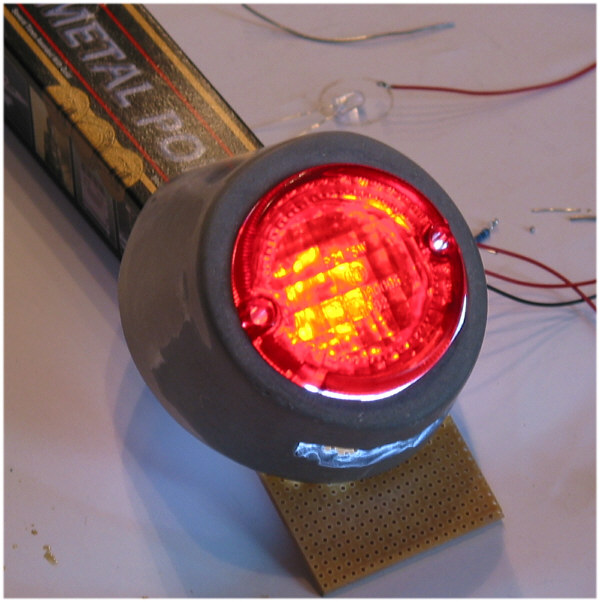

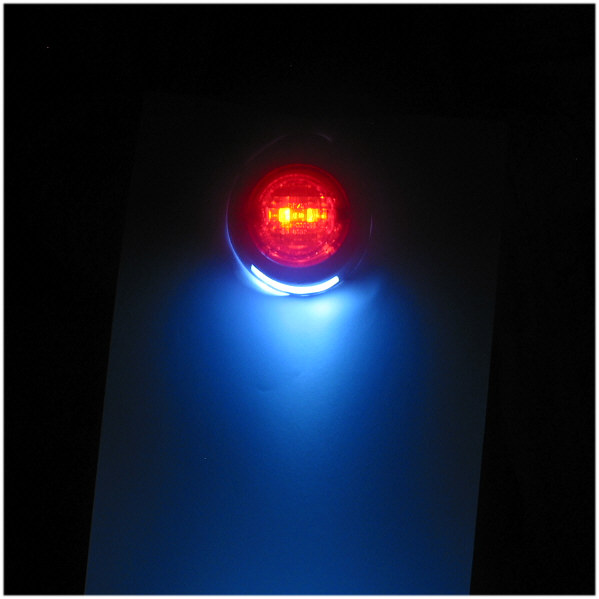

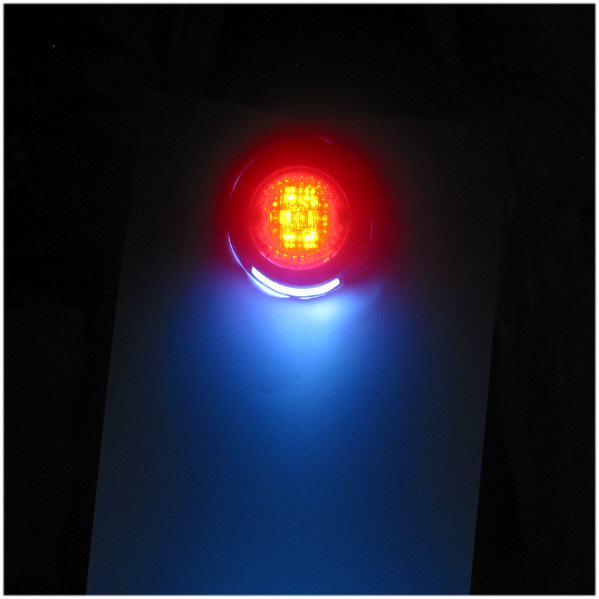

Schlußlicht. |

|

Schlußlicht mit Bremslicht. |

|

Schlußlicht ( schlecht zu fotografieren ).

Sieht Live besser aus. |

|

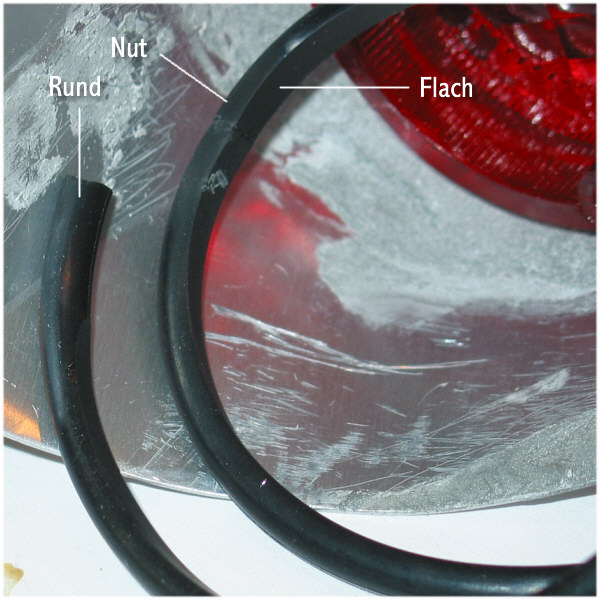

Eine Grundplatte wird nicht verwendet.

Das Gehäuse wird zum Kotflügel hin

Dazu habe ich an den Rundgummi eine Fläche geschliffen,

Jetzt wird auf der gegenüber liegenden Seite eine 0,5 mm Nut

So entsteht ein sauberer Übergang vom Rücklicht zum Kotflügel. |

|

Platte geschnitten.

Schlußlicht mit Nummernschildbeleuchtung. |

|

Mit Bremslicht. |

|

Die Platine mit allen LED´s und Widerständen. |

|

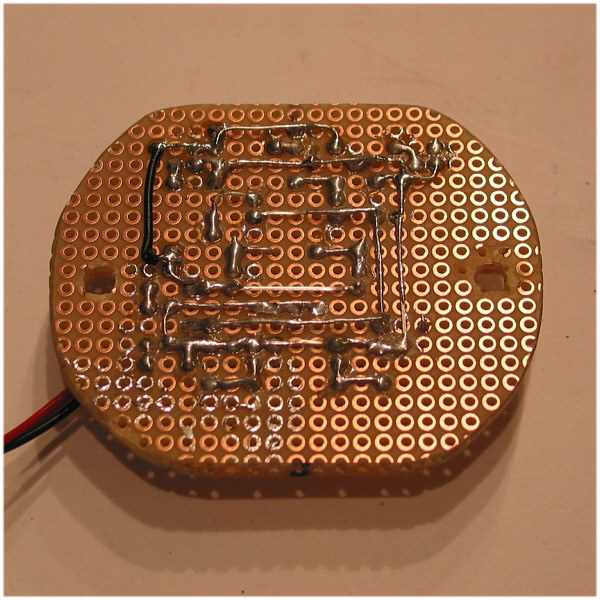

Rückseite mit der fertigen Verdrahtung.

Wird wahrscheinlich noch vergossen. |

|

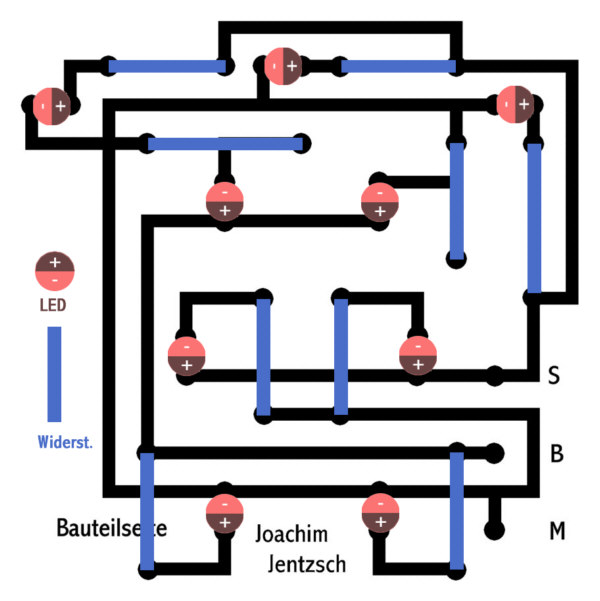

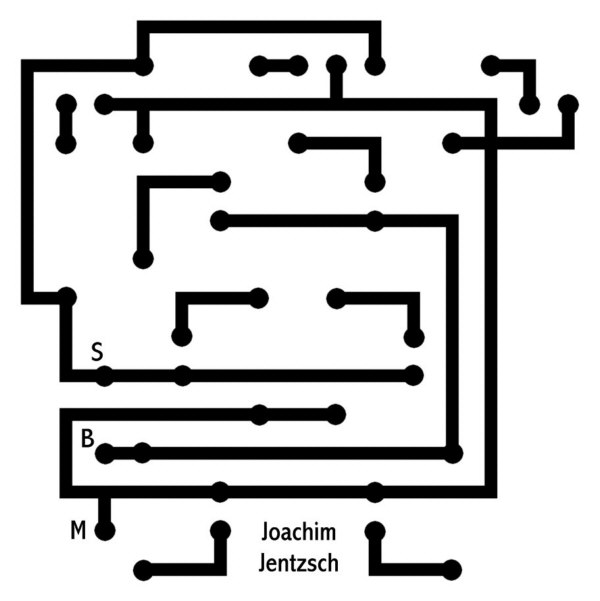

Hier das Platinenlayout, Bestückungsseite |

|

Platinenlayout, Leiterbahnseite.

Hier beide als PDF zum audrucken. |

|

Damit das Glas das Gehäuse später an den Kotflügel preßt wird es im hinteren Teil mit der Feile im Durchmesser verkleinert. |

|

Für die Nummernschildbeleuchtung nehme ich

ein Stück Kunststoff aus eine Tupperdose. |

|

Das Licht der LED´s ist stark gebündelt. |

|

Durch das Kunststoff der Tupperdose wird es

weicher und besser verteilt. |

|

Einsatz geschnitten und angepaßt.

Mit UHU plus endfest 300 eingeklebt. |

|

Zwischen dem Einsatz und dem Gehäuse

ist teilweise ein kleiner Spalt in dem der Kleber sitzt. |

|

Kleber muß 1 Stunden trocknen.

Einsatz mit Tesaband fixiert. |

|

Wird komplett abgeschliffen und dann

mit Glasperlen wieder leicht angerauht. |

|

Nochmals Spachtelmasse aufgebracht,

da der Durchmesser des Glases verkleinert wurde. |

|

"Glas" Einsatz abgeschliffen,

zuletzt mit 2400er und dann poliert. |

|

Rundung für das Glas schleifen. |

|

Alles fertig geschliffen. |

|

Von Oben.

Es wird wahrscheinlich keine sichtbaren Schrauben

Normalerweise sitzt oben eine Halteschraube. Ich denke das ich ohne die auskomme. |

|

Seitenansicht |

|

Unten der Lichtaustritt.

Wird beim Lackieren so angeklebt,

|

|

Nochmal von oben. |

|

Direkt von hinten. Mit Zulassungsnummer.

Evtl. verspiegele ich die LED Platte noch, so das ein Reflektor entsteht. Habe das Nachts schon ausprobiert, funktioniert einigermaßen. Dazu kann ich einen kleinen Kosmetikspiegel nehmen

So entsteht um die LED´s herum eine Spiegelfläche

|

|

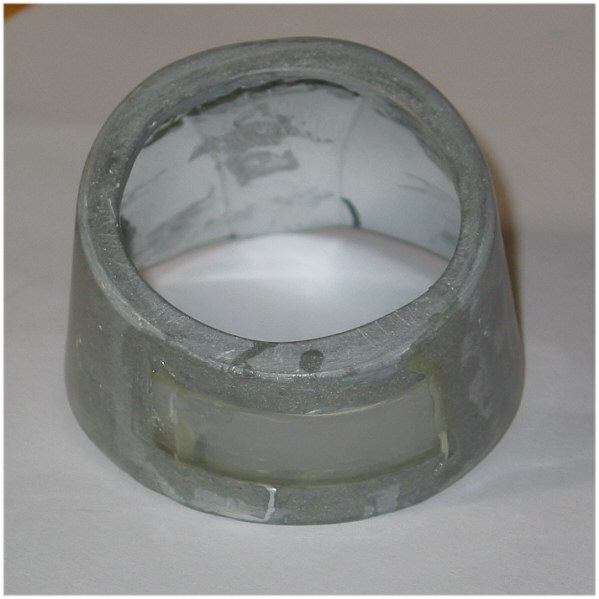

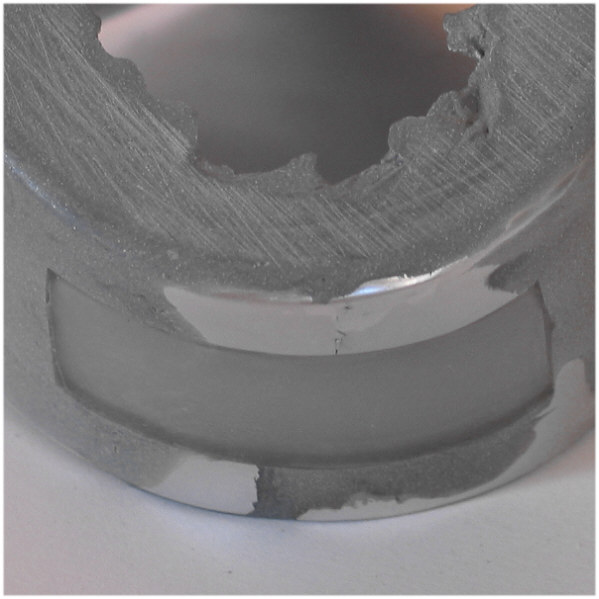

Aus diesem 8 mm dicken Edelstahlring

werde ich einen Ring drehen der dann evtl. noch um das Glas gelegt wird. Innemaß Ring = 50 mm

Den Ring innen auf 55 mm aufdrehen und

|

|

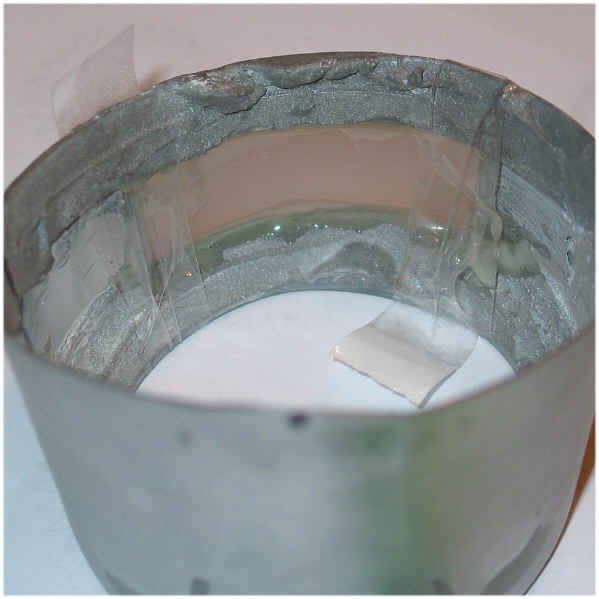

Innenansicht.

Auf die Außenkanten ( ALU 0,5 mm ) kommt,

|

|

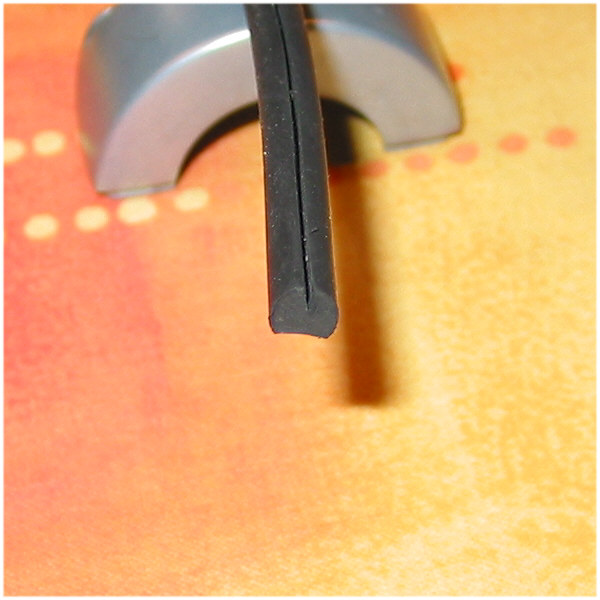

Ich habe eine 5,2 mm dicke Rundgummidichtung

an einer Seite angeschliffen, damit eine saubere Dichtfläche entsteht die auf dem Kotflügel aufliegt. Jetzt kommt auf die andere Seite eine 0,5 mm

|

|

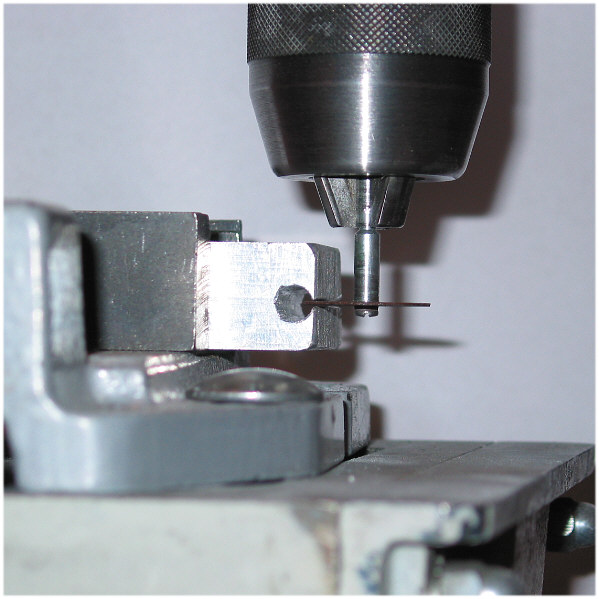

Für die Herstellung der Nut in die Rundgummidichtung

habe ich ein extra Werkzeug hergestellt. In das Loch im Alu wird die Rundgummischnur eingelegt.

So kann eine saubere Nut in die Gummidichtung geflext werden. Links eine Fläche in der Bohrung an der die Rundgummidichtung

|

|

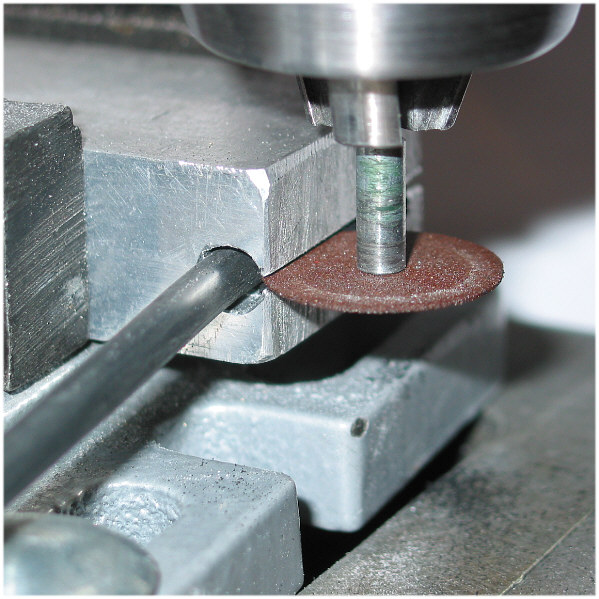

Eine Dremel Schleifscheibe in der Tischbohrmaschine.

Habe es erst direkt mit der Dremel probiert,

|

|

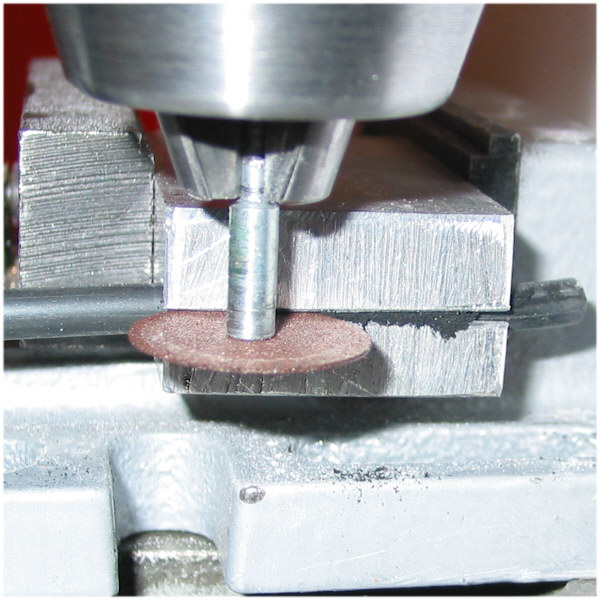

Funktioniert einwandfrei. |

|

Saubere Nut. |

|

Die Halteschrauben.

Vorne im Glas speziell angefertigte

Dann M8 Schrauben mit M4 Innengewinde. Durch die Muttern läßt sich

|

|

Verschraubt. |

|

Da die Halteschrauben des Rücklichtes

nicht im 90° Winkel zum Kotflügel stehen kommen Ausgleichsstücke innen und außen am Kotflügel. Einfach ein Kunststoffbüchse schräg duchgesägt. |

|

Platine wird vor dem Einbau vermutlich

noch mit Silikon vergossen. |

|

Hier gut sichtbar die Ausgleichsstücke ( für den Kotflügel

)

im selben Winkel wie das Gehäuse. |

|

Von unten. |

|

In Aktion. Die LED´s sind in Live nicht so gut zu erkennen.

Sehr schwer zu fotografieren. Die Ausleuchtung des Nummernschildes

|

|

Mit Bremslicht.

So, das war mein "EBER" Eigenbau. Fertig zum Lackieren und Einbauen.

|

|

Die selbstgemachte Dichtung. |

|

Schöner Übergang

vom Rücklicht zum Kotflügel. |

|

Liegt flach am Kotflügel an. |

|

Dichtung wird angeklebt. |

|

Aus einem 8 mm dicken Edelstahlring gedreht,

geschliffen und poliert : Die Umrandung. |

|

Der Ring dient gleichzeitig zur Verteilung der Kräfte

vom Glas auf das Gehäuse. Glaseinsatz ist genau eingepaßt und sitzt fest. |

|

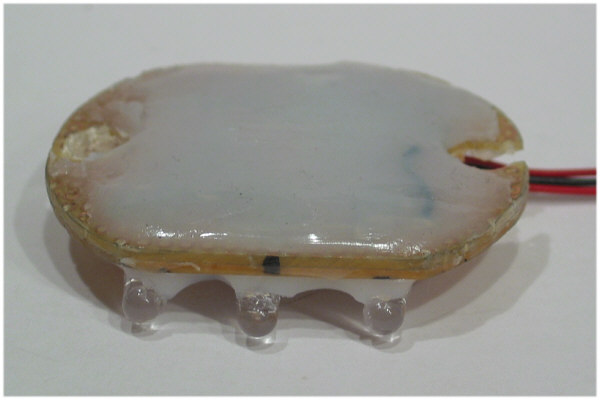

Elektronikteile ( LED´s und Widerstände )

mit Silikon eingegossen. |

|

Rückseite. |

|

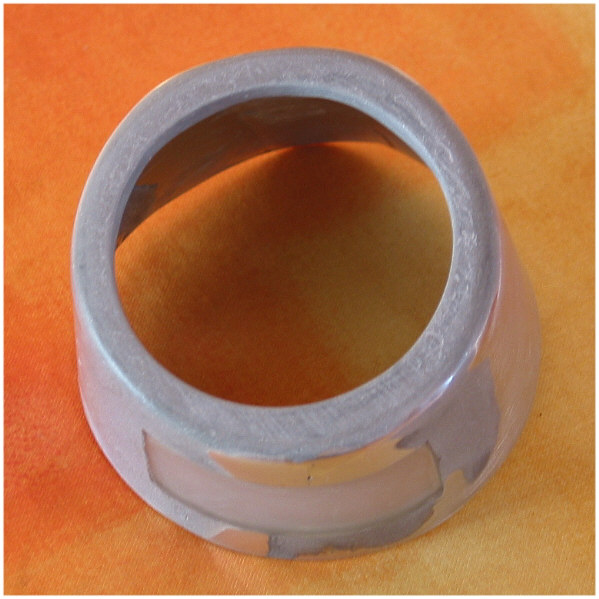

Nun endgültig Fertig zum lackieren. |

|

Seitenansicht. |

|

Von oben. |

|

Kennzeichenbeleuchtung unten. |