|

|

|

|

|

|

|

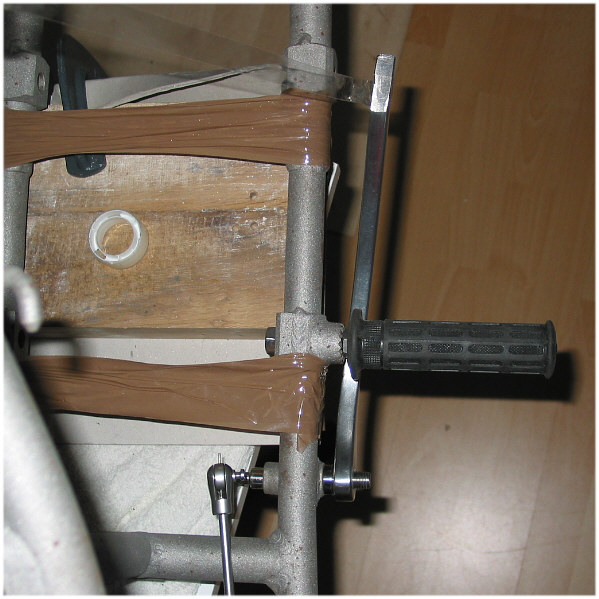

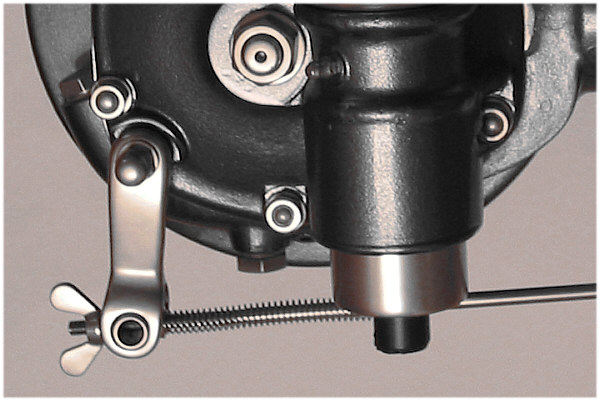

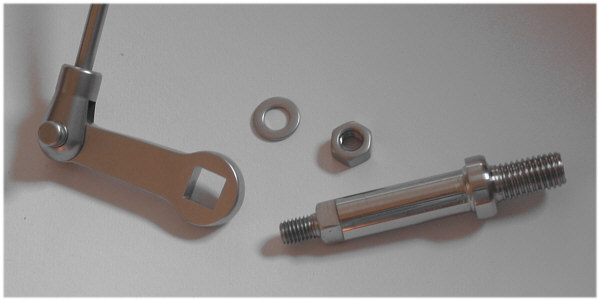

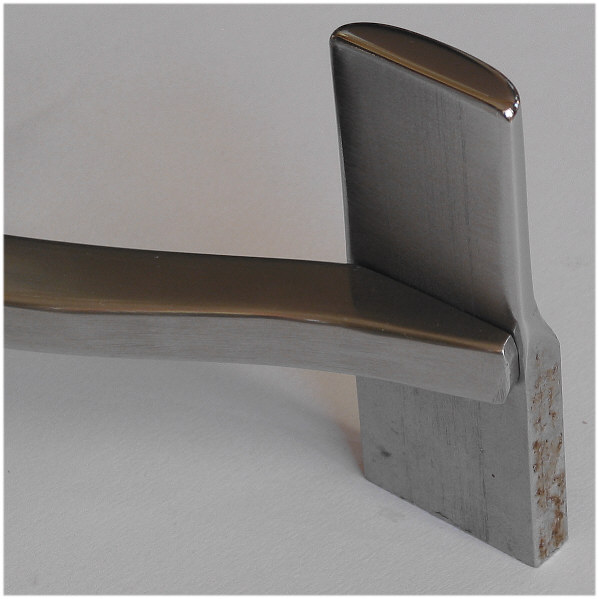

Der Fußbremshebel. |

|

Aus Stahl und verostet. |

|

Bolzen der durch die Rahmenführung geht. |

|

Tritt. |

|

Ich stelle einen neuen aus Edelstahl her.

Form erstellt

und auf ein

|

|

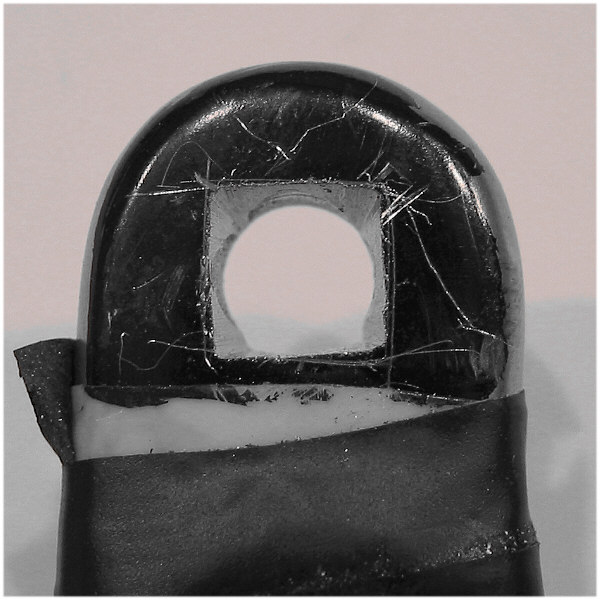

Alles rund um die schwarze Markierung

muß weg. |

|

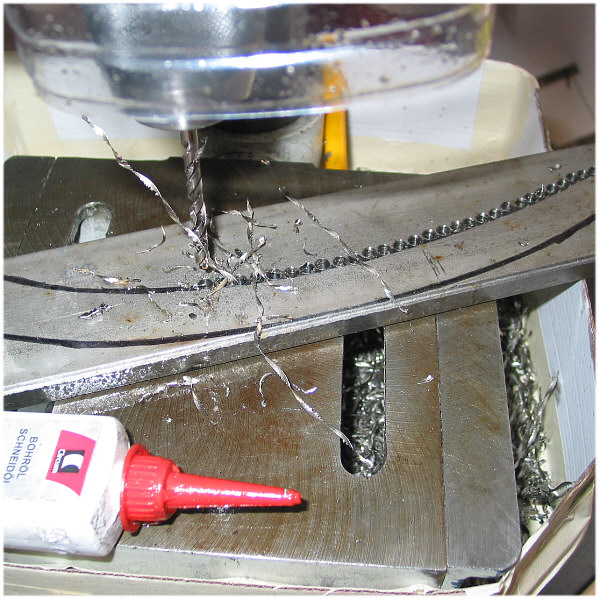

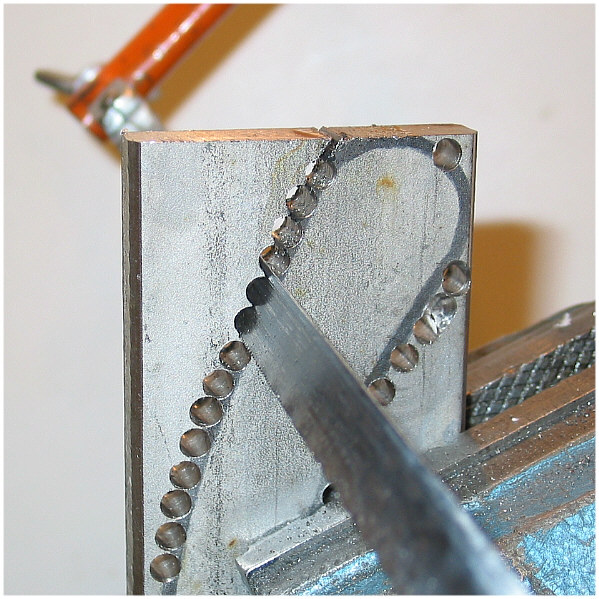

Mit einem 5 mm Bohrer

rundum Löcher gebohrt. |

|

Mit einem guten Bohrer

geht es ganz gut. |

|

Wegen dem Rauch vom Schneidöl

eine Absaugung gebaut. |

|

Da fallen jede Menge Späne an. |

|

Erste Seite fertig. 47 Löcher. |

|

Eng aneinander gebohrt

damit dünne Stege entstehen. |

|

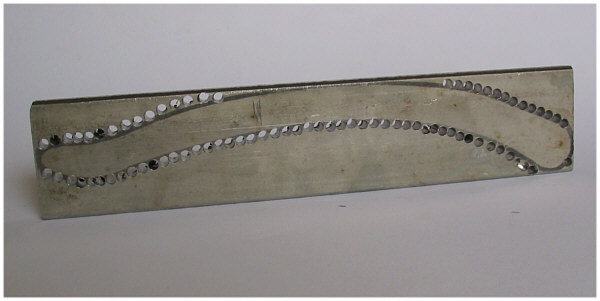

Alles gebohrt. 79 Löcher.

Zeitaufwand für´s Bohren ca. 3 Stunden. |

|

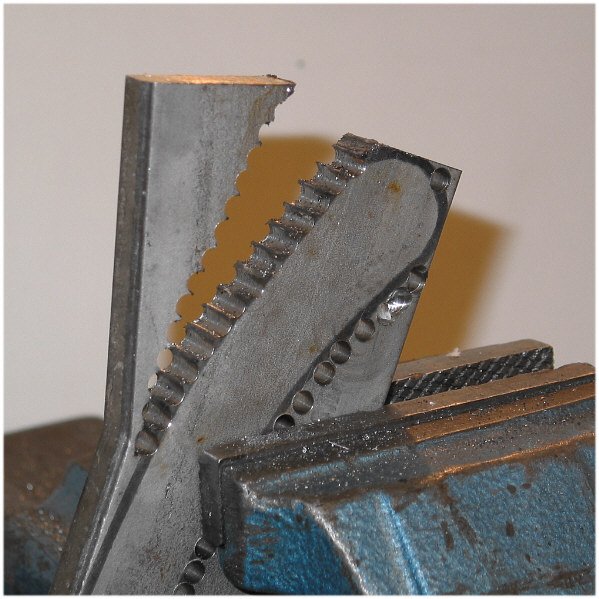

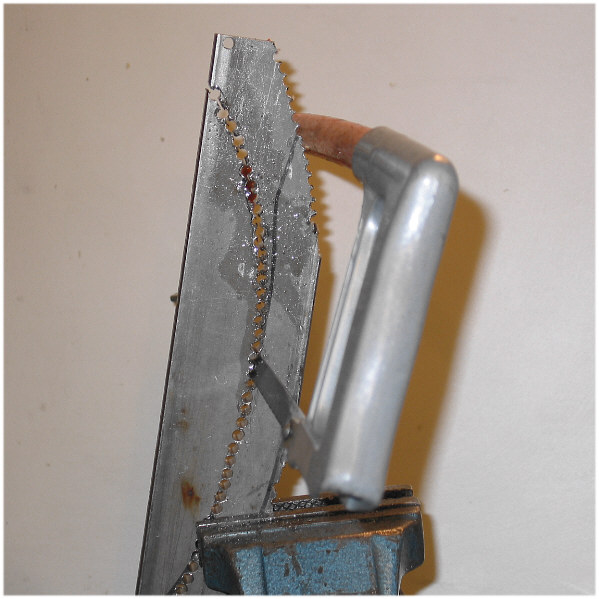

Jetzt lassen sich die Stege

leicht mit der Bügelsäge durchtrennen. |

|

Teile abtrennen. |

|

Und weitersägen. |

|

Fertig ausgesägt. |

|

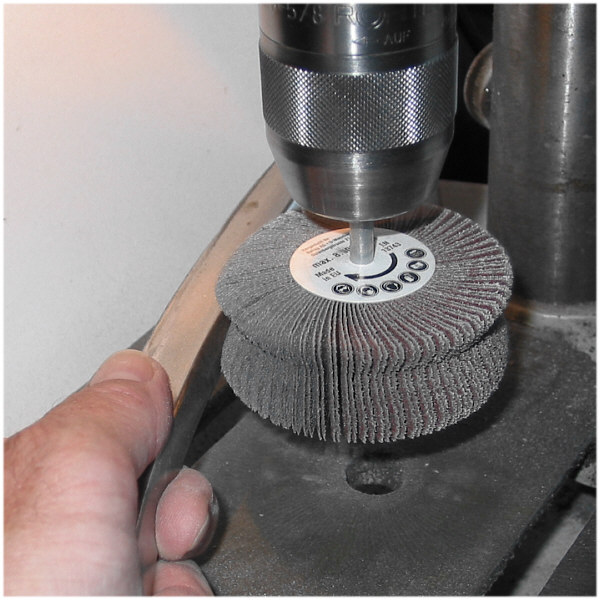

Jetzt wird das ganze am Schleifbock

oder mit der Flex eben geschliffen. |

|

Kanten vom Bohren abgeschliffen. |

|

Form wird schon ähnlicher. |

|

Mit der Feile weiter bearbeitet. |

|

Und geschliffen. |

|

Schon besser. |

|

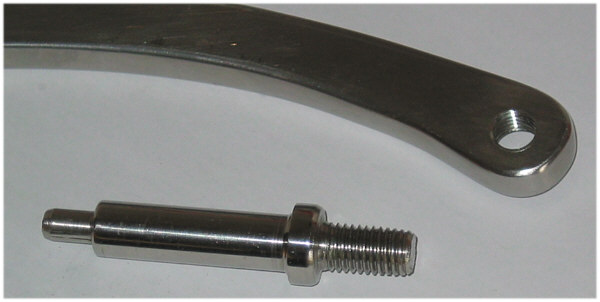

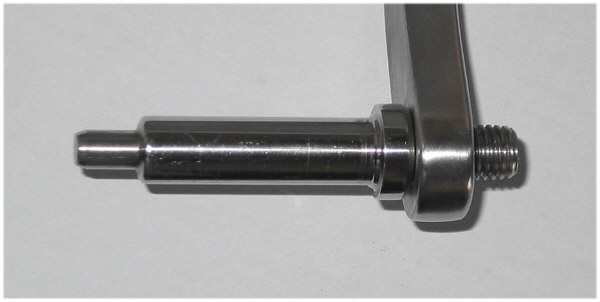

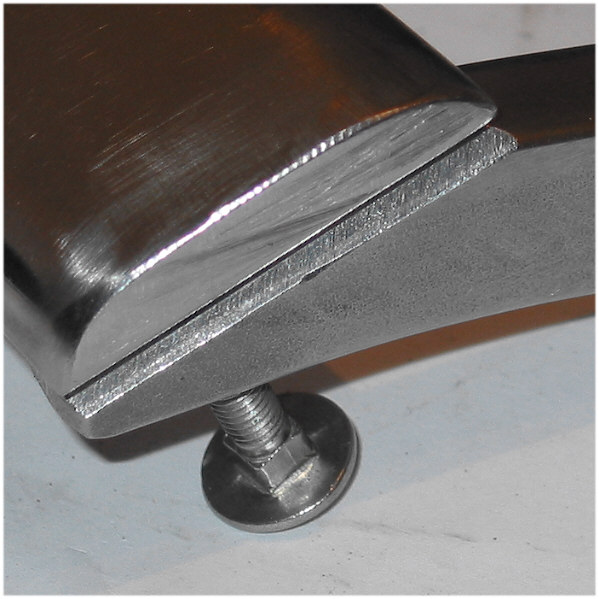

M12 Gewindeloch für den Bolzen angebracht.

Unten der neue Bolzen. |

|

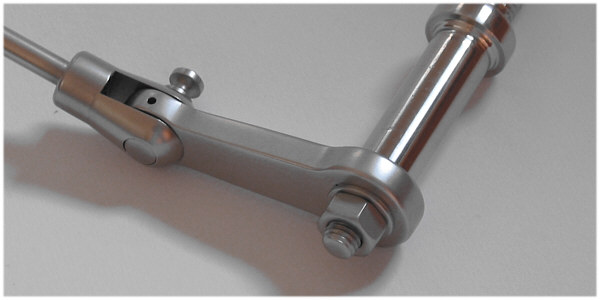

Paßt. |

|

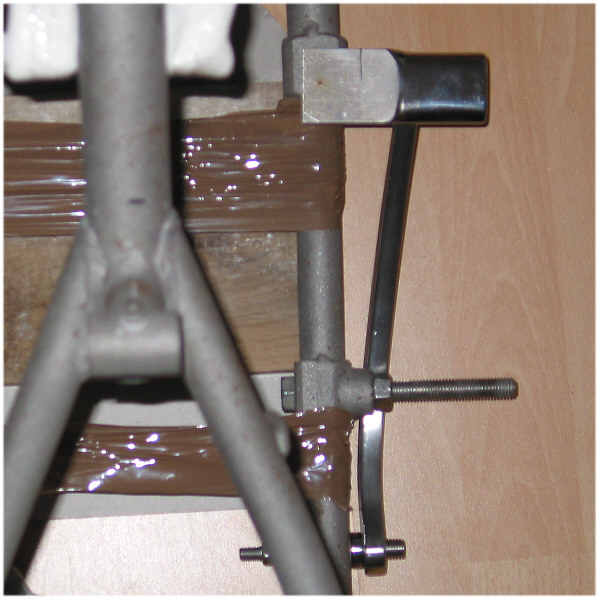

Gestänge ausgerichtet

um die Lage des Vierkant´s anzuzeichnen. |

|

Das muß natürlich auch hinten passen

damit die Hebel richtig zueinander ausgerichtet sind. |

|

Paßt auch von oben gesehen. |

|

Dann wird an dem Originalhebel

ein Vierkant angefeilt. |

|

Auf den neuen Bremshebel übertragen. |

|

Dann wird auch hier ein Vierkant gefeilt. |

|

Zuerst konisch.

Dann nach und nach an den Bolzen angepaßt. |

|

Nach ca. 1 Stunde fertig. |

|

Paßt. |

|

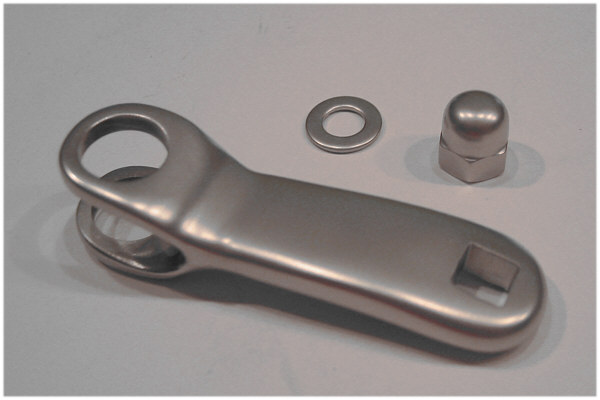

Mein neuer Eigenbau Bremshebel mit Vierkant. |

|

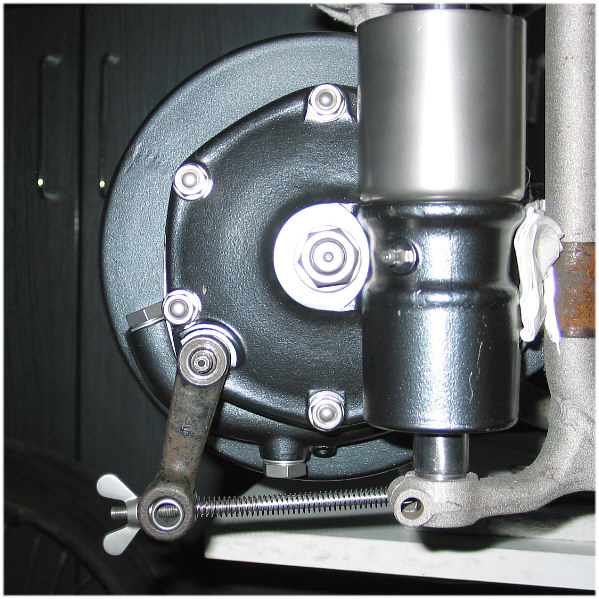

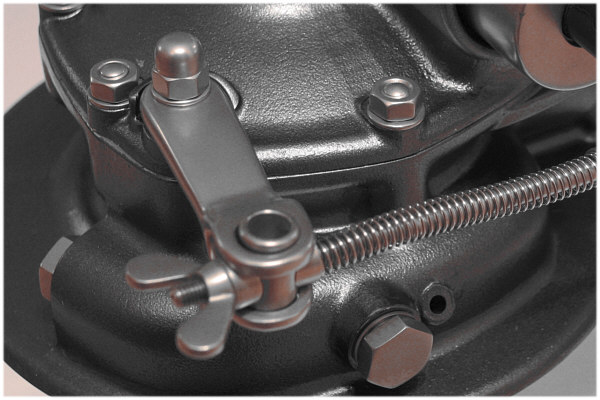

Paßt alles.

Die Hutmutter gefällt mir nicht so,

Vieleicht schweiße ich da noch eine spezielle Mutter zurecht. Die Flügelmutter mit Arretierung ist auch Eigenbau. |

|

Sonst OK Alles einheitlich.. |

|

Werkzeug gerichtet für den zweiten Vierkant. |

|

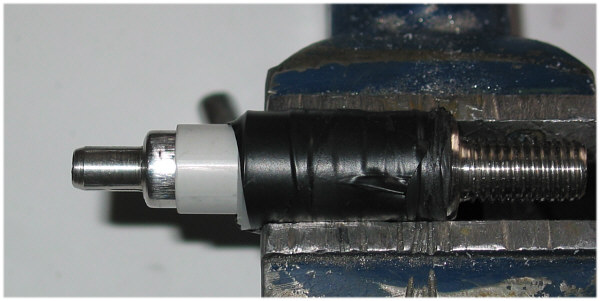

Jetzt ist der vordere Bolzen dran. |

|

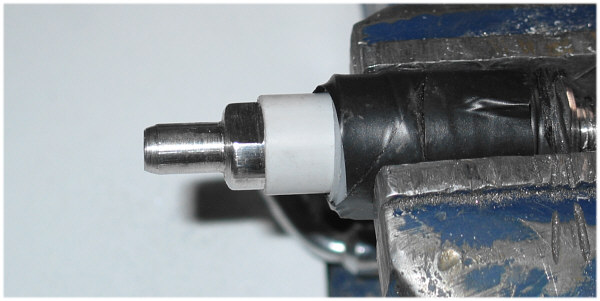

Mit einer PVC Hülse abgedeckt

um das Maß besser einhalten zu können. |

|

Erste Fläche gefeilt. |

|

Maß genommen und paralellität geprüft. |

|

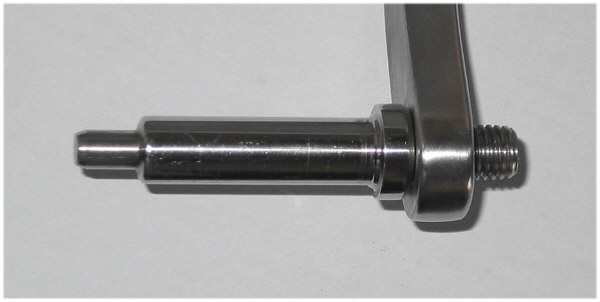

Vierkant fertig und M8 Gewinde geschnitten.

Position am Hebel angezeichnet. |

|

Und wie vorher den Vierkant in den Hebel gefeilt. |

|

Paßt. |

|

Alles aus Edelstahl. |

|

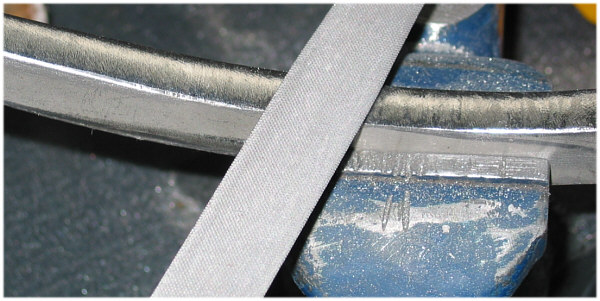

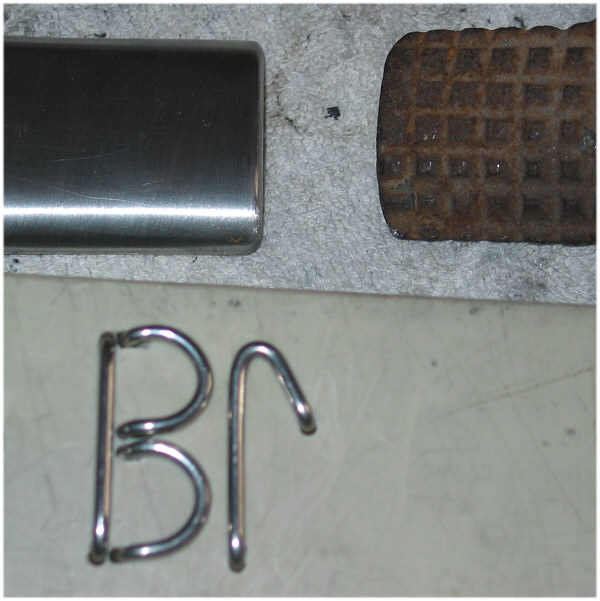

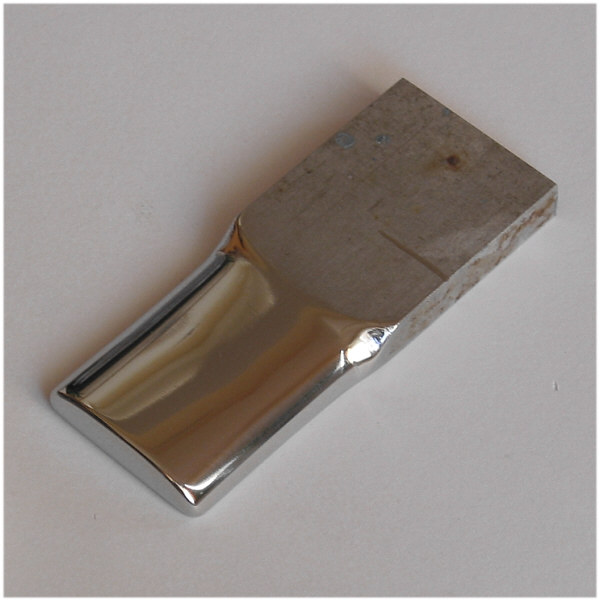

Jetzt braucht der Hebel noch einen Tritt.

Ein Stück Edelstahl 10 mm x 40 mm

Da das anbringen der Riffelung von Hand

Müßte gegen Abrutschen ausreichen. |

|

Da kommt mir noch eine Idee.

Wennn schon Draht drauf, warum nicht gleich als BMW Schriftzug ? Mal sehn wie ich das mache. |

|

Trittfläche geschliffen und poliert. |

|

Von unten. |

|

Sieht fast aus wie verchromt.

Ist aber leider viel zu glatt. |

|

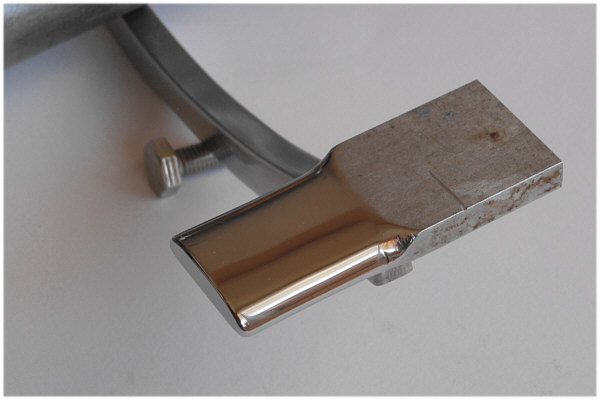

Tritt paralell zum Bolzenloch ausgerichtet

und zum absägen angezeichnet. |

|

Noch von oben kontrolliert. |

|

Wenn ich den Fußraster

direkt an den Rahmen schraube ( ohne Verstellgelenk ), paßt es für meine Schuhgröße. |

|

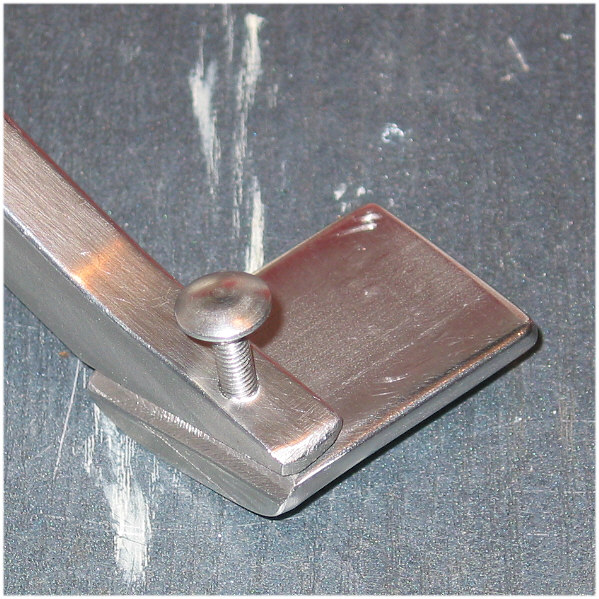

Tritt abgesägt

und mit einem M6 Bolzen verschraubt. |

|

Gewinde durchgehend in beide Teile geschnitten.

Dabei die Gewindegänge hinterher so "ausgerichtet"

|

|

Noch einen zweiten Bolzen angebracht. |

|

Das ganze wird noch komplett

mit einer V-Naht verschweißt |